|

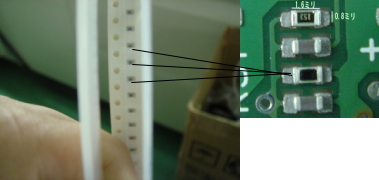

まずは電子部品。

電子部品は通常リールで購入します。

|

リールの中は紙やプラスチックのテープのポケットに規則正しく並んでいます。

|

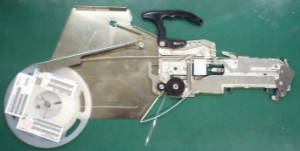

リールをフィーダーと呼ばれるカセットに取り付けます。

ちなみにこれはヤマハ製のフィーダーでチップマウンターのメーカーにより

フィーダーは形や取り付け方法は変わります。

|

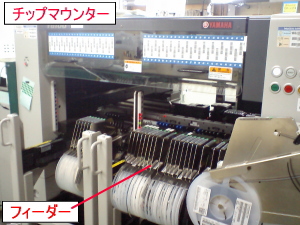

電子部品リールを取り付けたフィーダーをチップマウンターに取り付けます。

これで準備完了です。 |

あとはスタートボタンを押せばOK!

・

・

・

「そうじゃないだろ!!」

失礼しました。

チップマウンターの動きはメーカーや方式によって異なりますが

一般的な動きと流れで説明します。 |

|

|

①

印刷されたプリント基板が搬送されてチップマウンターに入って決まったところで止まります。

(基板が来たかどうかはセンサーでわかります。)

|

|

②

基板が入ってくると、基板認識を行います。

基板認識というのは基板には認識マークというものがあります。

基板認識を行うことによりちょっとの位置や角度ズレを調整(補正)します。

|

|

③

それからチップを取りにいきます。

ノズルヘッドを動かしフィーダーからチップを1ヶづつ取るのですが、チップの大きさや形にあったノズルを予め設定しておきます。

取る方法は空気を吸ってチップを吸うのです。

|

|

④

チップをノズルで吸着したら次はチップ認識を行います。

吸着した際に少々位置や角度ズレを起こしているのでチップ認識することでチップの位置を調整(補正)します。

認識カメラの上を通ると同時に認識カメラがパッパッパっと光って認識します。 |

|

⑤

最後にチップを指定した位置に置きます。

予めプログラムした場所までチップを運び、目標地点でノズルが下りチップを吸着するのをやめることにより部品を置きます。(メーカーにより軽く吹きます。)

|